Компрессоры воздушные передвижные на колесных шасси

Содержание

- ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- ПРИЕМКА

- МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

- ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- ГАРАНТИИ ИЗГОТОВИТЕЛЯ

- ПРИЛОЖЕНИЕ (рекомендуемое). КОНСТРУКТИВНЫЕ РАЗМЕРЫ ДЕТАЛЕЙ МОЛОТКОВ

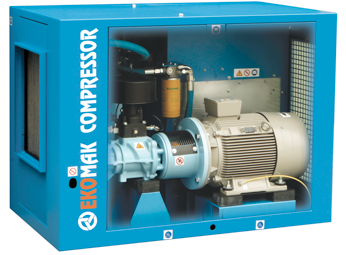

- Компрессор — популярный энергоноситель, который широко используется в современной промышленности.

- Что влияет на срок службы компрессора?

- Почему поршневой и винтовой компрессоры имеют разные сроки службы?

- Как продлить срок службы компрессора?

- Что влияет на срок службы компрессора

- Почему винтовой компрессор и поршневой имеют разный срок службы

- Как увеличить срок службы компрессора?

- ВВЕДЕНИЕ

- ОБЩИЕ УКАЗАНИЯ

- МЕРЫ БЕЗОПАСНОСТИ

- СОСТАВ МОЛОТКА

- ТЕХНИЧЕСКИЕ ДАННЫЕ

- ТАРА, КОНСЕРВАЦИЯ И УПАКОВКА

- УСТРОЙСТВО И РАБОТА МОЛОТКА

- ПОДГОТОВКА И ПОРЯДОК РАБОТЫ

- РАЗБОРКА И СБОРКА МОЛОТКА

- ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

- ПРАВИЛА ХРАНЕНИЯ. ТРАНСПОРТИРОВАНИЕ

- 12. ВИДЫ И ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

- РЕМОНТ

- ИНСТРУКЦИЯ ПО ВХОДНОМУ КОНТРОЛЮ У ПОТРЕБИТЕЛЯ

ГОСТ 2310-77

Группа Г24

7850-0100

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МОЛОТКИ СЛЕСАРНЫЕ СТАЛЬНЫЕ

Технические условия

Steel bench hammers. Specifications

МКС 25.140.30

ОКП 39 2621

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28.12.77 N 3097

3. ВЗАМЕН ГОСТ 2310-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

Настоящий стандарт распространяется на слесарные стальные молотки массой от 0,05 до 1,00 кг, изготовляемые для нужд народного хозяйства и экспорта.

Настоящий стандарт не распространяется на молотки стальные строительные.

(Измененная редакция, Изм. N 1).

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Молотки должны изготовляться типов:

1 — с круглым бойком;

2 — с квадратным бойком;

3 — с круглым бойком и сферическим носком.

Тип 1

1 — головка молотка; 2 — рукоятка; 3 — клин

Черт.1

Таблица 1

Размеры, мм

Пример условного обозначения молотка типа 1 с рукояткой исполнения 1, головкой массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Молоток 7850-0101 Ц 15.хр ГОСТ 2310-77

Тип 2

1 — головка молотка; 2 — рукоятка; 3 — клин

Черт.2

Таблица 2

Размеры, мм

Пример условного обозначения молотка типа 2 с рукояткой исполнения 1, головкой массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Молоток 7850-0116 Ц 15.хр ГОСТ 2310-77

Тип 3

1 — головка молотка; 2 — рукоятка; 3 — клин

Черт.3

Таблица 3

Размеры, мм

Пример условного обозначения молотка типа 3 с рукояткой исполнения 1, головкой массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Молоток 7850-0132 Ц 15.хр ГОСТ 2310-77

Тип 1

Черт.4

Таблица 4

Размеры, мм

Пример условного обозначения головки молотка типа 1, массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Головка молотка 7850-0101/001 Ц 15.хр ГОСТ 2310-77

Тип 2

Черт.5

Таблица 5

Размеры, мм

Пример условного обозначения головки молотка типа 2, массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Головка молотка 7850-0116/001 Ц 15.хр ГОСТ 2310-77

Тип 3

Черт.6

Таблица 6

Размеры, мм

|

Обозначения головок молотков типа 3 |

Номинальная масса головок молотков, кг |

||||||||

|

7850-0132/001 |

0,20 |

78 |

26 |

25 |

20 |

20 |

18,0 |

10 |

190 |

|

7850-0133/001 |

0,40 |

98 |

34 |

31 |

26 |

24 |

25,0 |

14 |

225 |

|

7850-0134/001 |

0,50 |

102 |

37 |

36 |

28 |

26 |

25,0 |

14 |

240 |

|

7850-0135/001 |

0,60 |

108 |

40 |

37 |

30 |

28 |

26,5 |

15 |

250 |

|

7850-0136/001 |

0,80 |

115 |

43 |

41 |

32 |

30 |

28,0 |

16 |

265 |

|

7850-0137/001 |

1,00 |

125 |

45 |

41 |

34 |

34 |

30,0 |

17 |

280 |

Пример условного обозначения головки молотка типа 3, массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Головка молотка 7850-0132/001 Ц 15.хр ГОСТ 2310-77

1.2, 1.3. (Измененная редакция, Изм. N 4).

1.4. Предельные отклонения размеров головок молотков — не более 2-го класса по ГОСТ 7505, при этом должны быть выдержаны требования п.2.4 настоящего стандарта.

1.5. Основные размеры рукояток (поз.2) должны соответствовать указанным на черт.7 и в табл.7.

Черт.7

Примечание. Допускается изготовление рукояток других эргономически удобных форм.

Таблица 7

Размеры, мм

Пример условного обозначения рукоятки исполнения 1 для головки молотка массой 0,20 кг:

Рукоятка 7850-0116/002 ГОСТ 2310-77

(Измененная редакция, Изм. N 4).

1.6. Предельные отклонения размеров рукояток — по 18-му квалитету ГОСТ 6449.1.

1.2-1.6. (Измененная редакция, Изм. N 1).

1.7. Конструкция и размеры деталей молотков и клина указаны в приложении.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Слесарные молотки и их детали должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Детали молотков должны быть изготовлены из следующих материалов:

головки молотков — из стали марки 50 по ГОСТ 1050 или стали марки У7 по ГОСТ 1435, или сталей других марок, не уступающих по механическим свойствам в термообработанном состоянии сталям указанных марок. Головки молотков не допускается изготовлять литыми;

клинья — из стали марки Ст3 по ГОСТ 380 или из сталей других марок, не уступающих по механическим свойствам Ст3.

Допускается изготовлять клинья из древесины твердых лиственных пород 1-го сорта по ГОСТ 2695;

рукоятки из граба, клена, рябины, кизила, ясеня, березы 1-го сорта, дуба, бука — по ГОСТ 2695 или из синтетических материалов, обеспечивающих эксплуатационную прочность и надежность в работе.

(Измененная редакция, Изм. N 3).

2.3. Рабочие поверхности головки молотка (боек и носок) должны иметь твердость 50,5…57 в слое глубиной не менее 5 мм и на расстоянии от торцов бойка и носка не более общей длины головки молотка.

(Измененная редакция, Изм. N 1).

2.4. Предельные отклонения от номинальной массы головки молотка до 0,10 кг не должны превышать ±12%, свыше 0,10 кг — ±7%.

2.5. (Исключен, Изм. N 3).

2.7. Параметры шероховатости поверхностей по ГОСТ 2789 не должны быть более указанных в табл.8, а наружных поверхностей рукояток не должны быть более 100 мкм по ГОСТ 7016.

Таблица 8

|

Наименования поверхностей головки молотка |

Параметр шероховатости, мкм |

|

Сферическая поверхность бойка, цилиндрическая и сферическая поверхность носка |

3,2 |

|

Остальные наружные поверхности |

6,3 |

|

Поверхность отверстия под рукоятку |

320 |

(Измененная редакция, Изм. N 3).

2.8. (Исключен, Изм N 3).

2.9. Головки молотков должны иметь одно из защитно-декоративных покрытий, указанных в табл.10.

Таблица 10*

_______________

* Табл.9. (Исключена, Изм. N 3).

|

Группа условий |

Наименование покрытий |

Обозначение |

|

|

по ГОСТ 9.306 |

по ГОСТ 9.032 |

||

|

1 |

Окисное с промасливанием |

Хим. окс. прм |

— |

|

Фосфатное с промасливанием |

Хим. фос. прм |

— |

|

|

Хромовое толщиной 9 мкм |

Х9 |

— |

|

|

Окисное или фосфатное с последующей окраской нитроэмалью НЦ-25 или нитроглифталиевой эмалью НЦ-132 разных цветов по III классу и нанесением бесцветного нитроцеллюлозного лака АВ-4Д/в на осветленную поверхность бойка и носка |

— |

Эмаль НЦ-25, |

|

|

2-4 |

Цинковое толщиной 15 мкм хроматированное |

Ц15.хр. |

— |

|

Хромовое толщиной 1 мкм с подслоем никеля толщиной 12 мкм, нанесенного электролитическим способом |

Н12.Х |

— |

|

|

Фосфатное с последующей окраской поверхностей пентафталиевой эмалью ПФ-115 или нитроглифталиевой эмалью НЦ-132 разных цветов по III классу и нанесением полиакрилатного лака АК-113 на осветленные поверхности бойка и носка |

— |

Хим. Фос. |

|

|

5-8 |

Кадмиевое толщиной 21 мкм, хроматированное |

Кд 21. хр |

— |

|

Хромовое толщиной 1 мкм с подслоем никеля, нанесенного электролитическим способом толщиной 14 мкм и 7 мкм (двойное никелирование) |

Н14.Н7.Х |

— |

|

Примечания:

1. Допускается по согласованию с потребителем применять другие металлические и неметаллические покрытия по ГОСТ 9.306 и ГОСТ 9.032, по защитно-декоративным свойствам не уступающие указанным в табл.10.

2. Молотки, выпускаемые для продажи через розничную торговую сеть, должны иметь защитно-декоративные покрытия, не ниже 2 группы условий эксплуатации по ГОСТ 9.303.

Допускается по требованию торгующих организаций применение окисного и фосфатного с промасливанием покрытия головок молотков.

3. При лакокрасочном, окисном и фосфатном покрытиях сферическая поверхность бойка, цилиндрическая и сферическая поверхности носка головок молотков должны быть осветлены.

(Измененная редакция, Изм. N 1, 2, 3).

2.10. Качество покрытий молотков должно соответствовать ГОСТ 9.301 и ГОСТ 9.032.

2.11. Поверхность деревянных рукояток должна быть пропитана олифой по ГОСТ 7931, ГОСТ 190 или покрыта бесцветным лаком (нитролаком по ГОСТ 4976).

2.10, 2.11. (Измененная редакция, Изм. N 3).

2.12. (Исключен, Изм. N 3).

2.13. Соединение головки молотка с рукояткой должно быть надежным и выдерживать усилие, Н, не менее для молотков массой:

|

до 100 г |

— 400; |

|

св. 100 до 400 г |

— 2000; |

|

св. 400 до 700 г |

— 4000; |

|

св. 700 |

— 6000. |

Трещины на рукоятках от расклинивания за пределами отверстия головки не допускаются.

Примечание. До 01.01.92 в соединении головки молотка с рукояткой допускается усилие стягивания не менее 490 Н — для молотков с массой головок до 0,30 кг и 980 Н — для молотков с массой головок от 0,40 до 1,0 кг.

(Измененная редакция, Изм. N 3, 4).

2.14. На головке молотка должны быть четко нанесены:

1) товарный знак предприятия-изготовителя;

2) номинальная масса молотка, кг;

3) цена для молотков, изготовленных для розничной продажи через торговую сеть.

Допускается дополнительно наносить на рукоятку молотка красочный знак (эмблему) предприятия-изготовителя.

2.15. Внутренняя упаковка молотков — ВУ-1, ВУ-2, ВУ-3, ВУ-7 по ГОСТ 9.014.

2.16. Остальные требования к маркировке и упаковке транспортной и потребительской тары — по ГОСТ 18088.

2.14-2.16. (Введены дополнительно, Изм. N 3).

ПРИЕМКА

Приемка молотков — по ГОСТ 26810.

Разд.3. (Измененная редакция, Изм. N 1, 3).

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Размеры и шероховатость поверхностей контролируют универсальными или специальными средствами измерений.

4.2. Твердость рабочих частей молотка проверяют по ГОСТ 9013.

4.3. Качество гальванических покрытий контролируют по ГОСТ 9.301, лакокрасочных покрытий — по ГОСТ 9.032.

4.4. Внешний вид защитно-декоративных покрытий проверяют осмотром.

4.5. Прочность соединения головки молотка с рукояткой испытывают равномерно возрастающей нагрузкой с усилиями, указанными в п.2.13. Нагрузку прикладывают в направлении оси рукоятки молотка и контролируют динамометром или тарированным грузом, при этом смещение головки молотка относительно рукоятки не допускается.

(Измененная редакция, Изм. N 3).

4.6. Прочность молотков определяют трехкратным сильным плечевым ударом по положенной на наковальню стальной пластинке толщиной не менее 5 мм, термически обработанной до твердости 34…41,5 .

После испытаний на всех деталях молотков не должно быть трещин, сколов, изломов, вмятин.

4.7. Влажность древесины рукояток измеряют по ГОСТ 16588 или влагомером по ГОСТ 29027.

(Введен дополнительно, Изм. N 1).

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение — по ГОСТ 18088.

Разд.5. (Измененная редакция, Изм. N 3).

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие молотков требованиям настоящего стандарта при соблюдении потребителем условий транспортирования.

6.2. Гарантийный срок эксплуатации — 6 мес со дня продажи молотков через розничную торговую сеть, а для внерыночного потребления — с момента получения потребителем.

ПРИЛОЖЕНИЕ (рекомендуемое). КОНСТРУКТИВНЫЕ РАЗМЕРЫ ДЕТАЛЕЙ МОЛОТКОВ

ПРИЛОЖЕНИЕ

Рекомендуемое

Головка молотка типа 1

(черт.1, табл.1)

Черт.1

Таблица 1

Размеры, мм

Головка молотка типа 2

(черт.2, табл.2)

Черт.2

Таблица 2

Размеры, мм

Головка молотка типа 3

(черт.3, табл.3)

Черт.3

Таблица 3

Размеры, мм

Рукоятка молотка

(черт.4, табл.4)

Черт.4

Таблица 4

Размеры, мм

Клин молотка

(черт.5, табл.5)

Черт.5

Таблица 5

Размеры, мм

Клин молотка

(черт.6, табл.6)

Тип 2

Черт.6

Таблица 6

Размеры, мм

Клин молотка

(черт.7, табл.7)

Тип 3

Черт.7

Таблица 7

Размеры, мм

Поиск записи в ОКОФ по коду и наименованию (не менее 3-х символов):

Например: 100.00.10.11 или Дома щитовые

- ОКОФ — Общероссийский классификатор основных фондов

- 300.00.00.00.000 — Машины и оборудование, включая хозяйственный инвентарь, и другие объекты

- 330.00.00.00.000 — Прочие машины и оборудование, включая хозяйственный инвентарь, и другие объекты

- 330.28 — Машины и оборудование, не включенные в другие группировки

- 330.28.1 — Машины и оборудование общего назначения

- 330.28.13 — Насосы и компрессоры прочие

- 330.28.13.2 — Насосы воздушные или вакуумные; воздушные или прочие газовые компрессоры

- 330.28.13.24 — Компрессоры воздушные передвижные на колесных шасси

330.28.13.24 — Компрессоры воздушные передвижные на колесных шасси

Классификатор: ОКОФ ОК 013-2014

Код: 330.28.13.24

Наименование: Компрессоры воздушные передвижные на колесных шасси

Дочерних элементов: 0

Амортизационных групп: 1

Прямых переходных ключей: 1

Подгруппировки

Группировка 330.28.13.24 в ОКОФ является конечной и не содержит подгруппировок.

Амортизационные группы

В классификации основных средств, включаемых в амортизационные группы, код 330.28.13.24 числится в следующих группах:

| Группа | Подгруппа | Сроки | Примечание |

|---|---|---|---|

| Первая группа | Машины и оборудование | все недолговечное имущество со сроком полезного использования от 1 года до 2 лет включительно | — |

Переходные ключи

Для перехода от старого ОКОФ к новому ОКОФ используется прямой переходный ключ:

| ОКОФ ОК 013-94 | ОКОФ ОК 013-2014 | ||

|---|---|---|---|

| Код | Наименование | Код | Наименование |

| 142912132 | Компрессоры передвижные | 330.28.13.24 | Компрессоры воздушные передвижные на колесных шасси |

Печатать

Компрессор — популярный энергоноситель, который широко используется в современной промышленности.

Он эффективен, практичен и доступен. Однако, как и любая вещь, он имеет свойство изнашиваться. Почему это происходит и можно ли этого избежать?

От чего зависит эксплуатационный срок компрессора?

На срок службы компрессора оказывают влияние три фактора:

• температура воздуха;

• параметры электросети;

• техобслуживание.

Температура имеет значение, поскольку для обработки подвижных частей компрессора применяется масло. Если, к примеру, в помещении становится холоднее, то масло густеет, а это влечет за собой проблемы при запуске двигателя. Если же температура поднимается выше +45°С, то масло, напротив, становится более жидким и не выполняет своих функций. И в том, и в другом случае детали изнашиваются намного быстрее.

Параметры электросети тоже оказывают немаловажное влияние. Компрессор является электроприбором, и перекос фаз либо скачки напряжения могут очень быстро привести к поломке.

От качества техобслуживания напрямую зависит продолжительность эксплуатационного срока. Грамотный специалист способен быстро выявить локальные поломки и исправить их до того, как они окажут негативное влияние на работу всего аппарата. Если же на протяжении некоторого времени пренебрегать плановой проверкой, эксплуатационный срок компрессора может сократиться в разы.

Но, конечно, ни одна предосторожность не поможет, если агрегат выбран неправильно. Какое же устройство лучше приобрести?

На современном рынке имеется два лидера: поршневой компрессор и винтовой.

Первый — это классическая модель: он осуществляет подачу сжатого воздуха при помощи движения поршня в цилиндре. Его конструкция — кривошипно-шатунный механизм, приводящий в движение поршень — отличается простотой и надежностью. Однако большая вибрация, шумы и сильные ударные нагрузки сводят на нет все плюсы этого агрегата.

В противоположность ему, винтовой компрессор работает тише, вибраций порождает меньше и почти не создает шумов. К тому же он не нуждается в отдельном помещении для установки и даже не требует специальных разрешений на монтаж. Однако есть и минус: стоит такой агрегат куда дороже.

Срок работы поршневого компрессора составляет 2-3 года до капитального ремонта, а винтовой может прослужить до 12 лет. Но чтобы устройство без проблем выработало свой эксплуатационный срок, необходимо соблюдать определенные требования.

Как продлить срок службы компрессора?

Сделать это несложно, достаточно придерживаться простых и понятных правил:

• изучите инструкцию по монтажу и в точности следуйте ей при установке;

• обеспечьте устройство бесперебойным электропитанием;

• соблюдайте требования эксплуатации;

• регулярно проводите плановую проверку и при необходимости осуществляйте ремонт.

Все это позволит не просто увеличить срок службы прибора, но и сделать его работу более качественной, надежной и эффективной.

Промышленные предприятия, а также частные пользователи много лет используют для преобразования электрической энергии в сжатый воздух компрессоры поршневые. Однако, не так давно на рынке специализированного оборудования появились более сложные и технически продвинутые винтовые компрессоры.

Разница между этими типами устройств состоит в:

- принципе работы механизма;

- стоимости агрегатов;

- характеристиках шума, вибрации, а также других аспектах.

Зачастую производители компрессоров винтового типа заявляют, что ресурс его работы значительно превышает показатели поршневого компрессора. В этой статье мы рассмотрим вопросы, связанные со сроком службы обоих типов устройств.

Что влияет на срок службы компрессора?

К основным факторам, влияющим на продолжительность работы агрегатов стоит отнести следующие особенности.

- Температура воздуха. В связи с тем, что в компрессорах для смазки подвижных частей используется масло, его характеристики могут оказывать значительное влияние на срок службы агрегата. Например, если температура в помещении где используется устройство снижается до +5 градусов Цельсия, то масло внутри компрессора становится слишком густым. Такое состояние смазки приводит к проблемам при старте электродвигателя. В то же время, если температура воздуха поднимется выше +45 градусов Цельсия, масло становится слишком жидким и не обеспечивает должной защиты подвижных деталей. Таким образом возникает чрезмерный износ механизмов. Как видим, влияние температуры окружающей среды может снизить срок службы оборудования.

- Параметры электросети. Не секрет, что для любого оборудования или электрического прибора критическое значение имеет соответствие характеристик электросети требованиям электропитания устройства. Пневматическое оборудование также не является исключением. Скачки напряжения, его понижение или перекос фаз могут вызвать поломку как винтового, так и поршневого компрессора.

- Техническое обслуживание. Любое промышленное оборудование нуждается в своевременном и грамотном техническом обслуживании. Если игнорировать тот факт, что пневматическое оборудование должно регулярно проходить проверку, при которой устраняются какие-либо мелкие неисправности, то срок службы любого из этих типов агрегатов может значительно сократиться.

Кроме этого, важно помнить, что решающую роль в продолжительности эксплуатации компрессора играет правильный выбор агрегата. При покупке устройства необходимо точно знать, для каких целей оно будет использоваться и каким параметрам эксплуатации должно соответствовать.

Почему поршневой и винтовой компрессоры имеют разные сроки службы?

Основная причина разницы в длительности эксплуатации этих типов устройств состоит в принципе действия каждого из них. Традиционный и более старый поршневой тип обеспечивает подачу сжатого воздуха благодаря движению поршня по цилиндру, размещённых внутри корпуса агрегата. В движение он приводится кривошипно-шатунным механизмом с коленчатым валом. Такая конструкция отличается своей простотой и невысокой стоимостью деталей. Однако, за счёт возвратно-поступательного движения поршня компрессор испытывает серьёзные ударные и вибрационные нагрузки. Кроме этого, при его работе создаётся высокий уровень шума. Все эти факторы и являются причиной меньшего срока службы агрегата.

Отличием винтового компрессора является то, что нагнетание воздуха происходит при помощи винтовой пары роторов. Сжатие происходит при помощи масла, после чего воздух отделяется в специальном отсеке и подаётся потребителю. Такая конструкция отличается более сложным исполнением, однако, она не производит шум или вибрацию, а также не требует специальных решений для установки. Именно поэтому срок службы такого агрегата отличается более длительным периодом.

Специалисты утверждают, что в среднем срок эксплуатации первого типа устройств равен 2-3 годам, в то время как второй тип оборудования может служить 10-12 лет.

Как продлить срок службы компрессора?

Чтобы максимально долго использовать пневматическое оборудование, прежде всего стоит определить для каких целей оно будет использоваться. Например, если не учитывать характеристики производительности и мощности, а также габариты устройства и другие показатели, узнайте нужен ли вам агрегат, обеспечивающий постоянную подачу сжатого воздуха, или требуется устройство работающее кратковременно с перерывами. В первом случае вам подойдёт винтовой компрессор, в то время как для второго варианта предпочтительнее выбрать поршневой. Также придерживайтесь простых правил:

- Ознакомьтесь с инструкцией по монтажу агрегата и следуйте им при установке.

- Позаботьтесь об обеспечении оборудования качественным электропитанием.

- Эксплуатируйте устройство в оптимальном температурном режиме.

- Вовремя проводите техническое обслуживание.

Если у вас остались вопросы, позвоните в компанию «StarKraft» по телефону +7(495)544-51-39 или напишите письмо на наш адрес электронной почты info@starkraft.ru.

При соблюдении правил эксплуатации и обслуживания компрессор работает в течение всего срока, заявленного производителем. У каждой конкретной разновидности оборудования свой рабочий ресурс. Так, винтовые установки служат до 10-12 лет.

Частные пользователи и промышленные организации много лет для производства сжатого воздуха использовали поршневые компрессоры. Не так давно на рынке появилось более сложное и техническо-продвинутое оборудование – винтовые компрессоры. Разница между поршневым и винтовым компрессором состоит в принципе работы механизма, их стоимости, характеристиках вибрации, шума и т.д.

Ресурс работы винтового компрессора значительно превышает показатели поршневого

Что влияет на срок службы компрессора

Основные особенности, влияющие на срок службы компрессора:

1. Температура воздуха. В компрессорах для смазки подвижных частей применяется масло, характеристики которого влияют на срок службы оборудования. Например, если температура помещения, где установлен компрессор, снижается до +5°С, то масло внутри оборудования становится более густым. Густое состояние смазки приводит к затруднениям старта двигателя и к проблемам его дальнейшей работы. И в то же время, при температуре +45°С, масло делается очень жидким и не может полностью защитить подвижные детали, что приводит к чрезмерному износу механизмов.

2. Параметры электросети. Для любого устройства критическое значение сети имеет соответствие характеристик электросети требованиям электропитания оборудования. Компрессорное оборудование также не является исключением. Перекос или понижение фаз, скачки напряжения могут вызвать поломку как поршневого, так и винтового компрессора.

3. Техническое обслуживание. Компрессорное оборудование нуждается в грамотном и своевременном техническом обслуживании. При регулярном прохождении проверки компрессоров и постоянном устранении их мелких неисправностей, срок службы оборудования значительно увеличивается.

4. Самое важное – Правильный выбор компрессорного оборудования. Перед тем, как купить компрессор, нужно точно определиться, каким параметрам эксплуатации он должно соответствовать и для каких целей будет применяться.

Почему винтовой компрессор и поршневой имеют разный срок службы

|

Основная причина длительности эксплуатации разных типов компрессоров обусловлена принципом действия каждого их них. Более старый поршневой компрессор совершает подачу воздуха с помощью движения поршня по цилиндру, размещенного внутри оборудования. Движется он за счет кривошипно-шатунного механизма с коленчатым валом. Данная конструкция отличается своей дешевизной и простотой. Но за счет возвратно-поступательного движения поршня, поршневой компрессор испытывает вибрационные нагрузки и серьезные удары, что приводит к высокому уровню шума. Эти факторы являются первопричиной меньшего срока эксплуатации поршневого компрессора. |

Важным преимуществом винтового компрессора является то, что нагнетания воздуха создается за счет винтовой пары роторов. Сжатие воздуха происходит с помощью масла, после чего воздух в специальном отсеке отделяется и подается потребителю. Данная конструкция более сложная в исполнении, но при эксплуатации не создает вибрацию или шум и не требует специальных решений для установки. Поэтому срок службы винтового компрессора отличается более длительным периодом.

Средний срок эксплуатации поршневого компрессора составляет 2-3 года,

Как увеличить срок службы компрессора?

Чтобы максимально продлить срок службы компрессорного оборудования, необходимо:

определить цели его использования. Нужно уяснить, компрессор нужен для постоянной подачи воздуха, или для кратковременной его подачи. В первом случае подойдет винтовой компрессор, во втором случае больше подходит поршневой компрессор.

учитывать габариты, характеристики и мощность выбираемого оборудования.

детально ознакомиться с инструкцией по монтажу и эксплуатации компрессора

обеспечить компрессорное оборудование качественным электропитанием

обеспечьте в помещении, где установлен компрессор, оптимальную окружающую температуру

вовремя выполняйте техническое обслуживание компрессора

ВВЕДЕНИЕ

1.1. Руководство по эксплуатации предназначено для обучения работающего с молотками отбойными пневматическими МОП-2, МОП-3, МОП-4 обслуживающего их персонала правильным приемам обращения с ними во время эксплуатации и технического обслуживания, содержит техническое описание, инструкцию по эксплуатации и инструкции по техническому обслуживанию, ремонту и входному контролю молотков.

1.2. Сведения, необходимые для проверки комплектности молотков при получении с баз, складов, приведены в данном руководстве.

1.3. Молотки отбойные пневматические МОП-2 и МОП-3 идентичны по конструкции, технической характеристики, комплектации и отличаются друг от друга только длиной ствола.

ОБЩИЕ УКАЗАНИЯ

2.1. Молотки отбойные пневматические МОП-2, МОП-3, МОП-4, именуемые в дальнейшем «молотки», предназначены для отбойки угля различной крепости, добычи мягких руд, глины, сланца, разрыхления твердого и промерзшего грунта, пробивки проемов и отверстий в кирпичных стенах зданий, разборки кирпичной кладки, раскалывания льда и других работ.

2.2. Молотки должны эксплуатироваться при давлении сжатого воздуха не менее 0,5 МПа, длине рукава, подводящего воздух, не более 12 м и длине хвостовика инструмента 70 мм. Допустимое время работы молотка при давлении сжатого воздуха 0,63 МПа не более 20 минут.

МЕРЫ БЕЗОПАСНОСТИ

3.1. Запрещается работать не выключенным молотком как ломом.

3.2. Не допускается направлять молоток с пикой на себя или других работающих при его опробовании или работе.

3.3. Не производить опробование молотка «на руках» без концевой пружины.

3.4. В процессе работы следить за плотностью затяжки резьбовых соединений футорки с промзвеном, накидкой гайки с футоркой.

3.5. Отработанный воздух, выходящий из выхлопных отверстий, не должен попадать на руки работающего.

3.6. Крепление рукава, подводящего воздух, на ниппеле должно осуществляться надежно специальным хомутом, предохраняющим рукав от срыва.

3.7. Так как молоток является источником вредных производственных факторов, а именно шума, вибрации и пыли, то при работе с ними рекомендуется использовать средства индивидуальной защиты, а именно:

- для защиты органа слуха должны применяться средства индивидуальной защиты по ГОСТ 12.4.051-78 «ССБТ. Средства индивидуальной защиты органа слуха. Общие технические условия»;

- например противошумовые наушники или вкладыши;

- для гашения вибрации в конструкции молотков предусмотрены демпфирующие пружины рукоятки. Дополнительно для защиты рук от вибрации могут применяться антивибрационные рукавицы в соответствии с ГОСТ 12.4.002-74 «ССБТ. Средства индивидуальной защиты рук от вибрации. Общие технические требования»;

- для защиты органов дыхания в условиях значительной запыленности следует использовать респираторы типа ШБ-1 «Лепесток», «Астра-2», «Кама-200» или аналогичные.

Допустимое суммарное время работы с молотком с учетом уровней шума и вибрации составляет 6 часов.

При этом режим работы должен быть следующим — 1 час работы, 20 минут перерыва.

СОСТАВ МОЛОТКА

Перечень основных деталей и сборочных единиц, входящих в состав молотка, приведен в таблице 1.

Таблица 1.

| № | Наименование | Кол-во | № | Наименование | Кол-во |

|---|---|---|---|---|---|

| Звено промежуточное Ствол Рукоятка Коробка клапанная Седло Крышка Штифт Пружина тарельчатая Клапан Пружина |

1 1 1 1 1 1 2 1 1 1 |

|

Кольцо стопорное Ударник Футорка Шайба футорки Пружина концевая Ниппель Гайка накидная Фиксатор Втулка Глушитель |

1 1 1 1 1 1 1 1 1 1 |

ТЕХНИЧЕСКИЕ ДАННЫЕ

Технические данные молотков отбойных пневматических МОП-2, МОП-3, МОП-4 приведены в таблице 2.

Таблица 2.

| Наименование параметров | МОП-2 | МОП-3 | МОП-4 |

|---|---|---|---|

| Рабочее давление сжатого воздуха, МПа, не менее | 0,3 ÷ 0,5 | ||

| Энергия единичного удара, Дж, не менее | 39 | 44 | 55 |

| Частота ударов, с-1, не менее | 22,5 | 20,5 | 17 |

| Удельный расход свободного воздуха, м?/мин•кВт, не более | 1,35 | ||

| Мощность, Вт, не менее | 875 | 905 | 945 |

| Масса молотка без инструмента, кг, не более | 7,4 | 7,8 | 8,5 |

| Масса молотка, воспринимаемая руками оператора, Н | 68,6 — 97,6 | ||

| Длина молотка (без сменного инструмента), мм | 510 | 545 | 580 |

| Внутренний диаметр рукава, мм | 16 | ||

| Усилие нажатия, Н | 68,6 — 97,6 | ||

| Усилие нажатия пускового устройства, Н | 8 | ||

| Диаметр рукоятки, мм | 28 | ||

| Размер хвостовика инструмента, мм диаметр длина |

24 70 |

||

Вибрационные характеристики молотков соответствуют требованиям ГОСТ 17770-86 «Машины ручные. Требования к вибрационным характеристикам» и ГОСТ 16519-78 «Машины ручные. Методы измерения вибрационных параметров» при коэффициенте внутрисменного использования 1,0 и приведены в таблице 3.

Шумовые характеристики соответствуют требованиям ГОСТ Р 51402-99 (ИСО 3746-95) «Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению» и ГОСТ 12.2.030-83 «Машины ручные. Шумовые характеристики» и приведены в таблицах 4 и 5.

Вибрационные параметры молотка

Таблица 3.

| Логарифмический уровень среднеквадратического значения, дБ в октановых полосах со среднегеометрическими частотами в Гц | ||||||||

|---|---|---|---|---|---|---|---|---|

| 8 | 16 | 31,5 | 63 | 125 | 250 | 500 | 1000 | |

| Z | 117 | 111 | 105 | 100 | 95 | 92 | 86 | 82 |

| X | 118 | 110 | 104 | 99 | 93 | 90 | 86 | 80 |

| Y | 117 | 110 | 104 | 98 | 93 | 90 | 85 | 80 |

| ПДУ | 120 | 120 | 117 | 114 | 111 | 108 | 105 | 102 |

Шумовые параметры молотка

А. Уровень звукового давления

Таблица 4.

| Уровни звукового давления в дБ и октановых полосах со среднегеометрическими частотами, Гц | Уровни звука, дБА | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 31,6 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | Факт. | ПДУ | Откл. |

| 94 | 105 | 101 | 98 | 95 | 90 | 84 | 76 | 71 | 96 | 80 | 16 |

Б. Уровень звуковой мощности

Таблица 5.

| Уровни звуковой мощности в дБ и октановых полосах со среднегеометрическими частотами, Гц | Корректированный уровень мощности, дБА | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 31,6 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | Факт. | ПДУ | Откл. |

| 100 | 116 | 107 | 104 | 101 | 96 | 90 | 82 | 77 | 102 | 107 | 0 |

ТАРА, КОНСЕРВАЦИЯ И УПАКОВКА

6.1. Молотки упаковываются в гофроящик. При этом запасные части и руководство по эксплуатации — вместе с молотками.

6.2. Перед упаковкой наружная поверхность молотков и запасные части, не имеющие постоянного защитного покрытия, подвергаются консервации смазкой пушечной ГОСТ 19537-83.

Срок защиты до переконсервации — 1 год.

6.3. Консервация внутренних поверхностей молотков производится путем заливки 20—25 г масла индустриального И-ЗОА ГОСТ 20799-75 с присадкой КП ГОСТ 23639-79 в молоток через футорку и включением молотка в работу 5-10 с.

При этом режим работы должен быть следующим — 1 час работы, 20 минут перерыва.

УСТРОЙСТВО И РАБОТА МОЛОТКА

7.1. Молоток (рисунок 1) представляет собой поршневую пневматическую машину ударного действия с клапанным воздухораспределением, работающую под действием сжатого воздуха. Молоток состоит из воздухораспределительно-ударного механизма, рукоятки с собранным в ней пусковым устройством и кожуха-глушителя.

7.2. Воздухораспределительно-ударный механизм состоит из ствола 2 с запрессованными в ствол буксой, перемычкой, ударника 13, коробки клапанной 5, клапана 10, штифта 8, седла 6 и крышки 7.

Воздухораспределительно-ударный механизм осуществляет:

а) впуск сжатого воздуха в цилиндр ствола поочередно в камеры прямого и обратного хода ударника и выпуск отработанного воздуха в атмосферу;

б)преобразует энергию сжатого воздуха в механическую работу двигающегося ударника.

Рисунок 1. Молоток отбойный пневматический МОП-2

7.3. Пусковое устройство состоит из рукоятки 3, промежуточного звена 1, заглушки, вентиля, пружины 11, ниппеля 17, накидной гайки 18.

7.4. Для предотвращения самоотвертывания резьбового соединения ствола и звена при совмещении отверстия ствола с прорезями звена промежуточного устанавливается фиксатор 19.

7.5. Крышка клапана 7 служит для прижатия узла воздухораспределения к торцу ствола.

7.6. Присоединение рукава, подводящего воздух к молотку, осуществляется с помощью ниппеля 17 и накидной гайки 18.

7.7. Для удержания пики от выпадения на ствол молотка навинчивается концевая пружина 16, при этом между стволом и концевой пружиной на инструмент устанавливается резиновая втулка 20.

В зависимости от условий работы в молотке могут применяться пика, лопатка, топорик или другой инструмент с требуемым оформлением рабочего конца. Размеры хвостовика указаны на рисунке 2.

Рисунок 2. Хвостовик инструмента для молотков МОП-2, МОП-3, МОП-4.

7.8. Пуск молотка осуществляется нажатием рукоятки. Сила нажатия при включении должна преодолеть сопротивление пружины и вентиля, подпираемого сжатым воздухом. Для пуска молотка необходимо приложить усилие 68,6—97,6 Н в зависимости от давления воздуха. Молоток выключается автоматически при снятии усилия с рукоятки.

Рукоятка молотка изготовлена из алюминиевого литья, коэффициент теплопроводности которого 0,4 Вт/(м-К) и имеет шероховатость поверхности 0,8 мм.

7.9. Молоток работает следующим образом: при нажатии на рукоятку вентиль перемещается вниз и открывает отверстие, сообщающееся с кольцевой камерой клапанного распределения. С помощью клапанного распределения, ударника и ствола сжатый воздух подается поочередно в камеры, прямого и обратного хода ударника, заставляя тем самым его совершать возвратно-поступательные движения. Таким образом, рабочий процесс молотка принципиально не отличается от рабочего процесса любых молотков с клапанным распределением.

ПОДГОТОВКА И ПОРЯДОК РАБОТЫ

8.1. Молотки, поступившие с завода или со склада, после длительного хранения должны быть разобраны, детали очищены от смазки и тщательно промыты в керосине и вновь собраны.

8.2. Проверьте свободу перемещения ударника в стволе путем переворачивания молотка в вертикальной плоскости.

8.3. Убедитесь, что промежуточное звено завинчено туго и закреплено стопором.

ПОМНИТЕ, что при ослаблении этого соединения и появления зазоров в воздухораспределительном устройстве резко ухудшаются параметры молотка.

8.4. Убедитесь в свободном перемещении рукоятки.

8.5. Перед началом работы присоедините рукав от молотка к фильтру и смазочной форсунке в сети сжатого воздуха. При отсутствии смазочной форсунки смазку впрыскивать через ниппель. Производите в процессе эксплуатации молотка периодическую заливку смазки в молоток для обеспечения постоянной смазки трущихся деталей. Смазывайте новый молоток 3-4 раза в смену на протяжении первых двух недель эксплуатации. Приработавшийся молоток следует смазывать не реже двух раз в смену.

8.6. Очистите хвостовик пики от грязи, наденьте на пику резиновую втулку, вставьте пику в молоток и закрепите концевой пружиной, навернув ее на ствол до упора так, чтобы замок попал в соответствующую канавку ствола.

8.7. Продуйте рукав сжатым воздухом и, убедившись в отсутствии грязи, присоедините его к ниппелю молотка. Убедитесь в надежности крепления рукава и в том, что рабочее давление воздуха не ниже 0,4 — 0,55 МПа.

8.8. Прижимайте молоток во время работы пики.

8.9. При перерывах в работе храните молоток так, чтобы в него не попадали пыль, вода и т.п.

РАЗБОРКА И СБОРКА МОЛОТКА

9.1. Разборку молотка для устранения неисправностей, профилактического осмотра или его консервации производите в следующей последовательности (рисунок 1):

- отверните концевую пружину и выньте пику;

- закрепите молоток в тисках, при помощи специальных клещей снимите стопорное кольцо;

- выньте фиксатор и отверните промежуточное звено вместе с рукояткой;

- снимите со ствола воздухораспределительное устройство с крышкой клапана и разберите его;

- выньте из ствола ударник;

- выверните из промежуточного звена клапан;

- снимите рукоятку, демпфирующие пружины рукоятки;

- выбейте легкими ударами по клапану заглушку.

9.2. Производите сборку молотка в обратном порядке. Перед сборкой:

- убедитесь, что ударник легко перемещается в стволе путем поворачивания ствола с вложенным в него ударником, в вертикальной плоскости;

- убедитесь в легкости перемещения клапана в клапанной коробке, встряхивания собранную коробку;

- проверьте легкость перемещения клапана в промежуточном звене;

- наверните при сборке промежуточное звено на ствол до полного прижатия крышки клапана (до упора), а затем при необходимости, отверните промежуточное звено до первого совпадения отверстия в стволе с одним из пазов в промежуточном звене для установки фиксатора.

Показателем правильной сборки молотка является четкий запуск и ритмичная, без перебоев частота ударов ударника по хвостовику пики при давлении сжатого воздуха 0,4 — 0,55 МПа в любом положении молотка (вверх, вниз, горизонтально).

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

10.1. Возможные неисправности и методы их устранения указаны в таблице 6.

10.2. Во всех случаях отказов, требующих разборки молотка, необходимо сдать его в мастерскую для промывки или ремонта.

ПРАВИЛА ХРАНЕНИЯ. ТРАНСПОРТИРОВАНИЕ

11.1. Молотки при длительном хранении должны находиться в законсервированном виде, а при кратковременном — наружная консервация может быть снята.

11.2. Молотки могут транспортироваться любым видом транспорта.

11.3. Молотки должны храниться в сухих, закрытых помещениях.

12. ВИДЫ И ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

12.1. Для обеспечения длительного срока службы молотков и их постоянной готовности к работе необходимо на ряду с соблюдением правил эксплуатации регулярно проводить техническое обслуживание молотков.

Предусматриваются следующие виды технического обслуживания: ежесменное — проводится ежесменно рабочим (забойщиком) перед работой и ежемесячное, при котором молоток подвергается разборке, промывке, тщательному осмотру и смазке трущихся частей слесарем в мастерской.

РЕМОНТ

13.1. На всех предприятиях, где используются молотки, должен быть организован в специальных журналах четкий учет времени эксплуатации каждого молотка до его списания.

13.2. Ремонт осуществляется путем замены вышедших из строя деталей на новые и восстановления изношенных.

13.3. Детали молотка после разборки промываются в керосине, дизельном топливе или очищаются другими способами с тщательным удалением штыба с рабочих поверхностей ствола, буксы, ударника, деталей воздухораспределения, пускового устройства, стопорного кольца.

13.4. Перед ремонтом молотка производится дефектация деталей и узлов.

13.4.1. Внешним осмотром выявляется наличие трещин, забоин, сколов, задиров, покрытие воздухораспределительных каналов.

13.4.2. Размеры трущихся деталей (ударник, ствол, букса) замеряются мерительными инструментами, микрометром и нутромерами.

13.4.3. Дефектация и установление возможности ремонта деталей производится соответствующими службами потребителя молотков.

13.5. Сборка молотка производится в порядке и с соблюдением требований, установленных разделом 9 настоящего руководства по эксплуатации.

13.6. Перед проверкой работоспособности молотка через ниппель заливается 25 см? масла индустриального И-12А ГОСТ 20799-75. Молоток прирабатывается на защемленных пиках при давлении 0,3-0,5 МПа в течение 0,5 мин (не менее) на нормальной и 0,5 мин (не менее) на пике с укороченным хвостовиком (50 мм).

13.7. Каждый молоток после опробования должен быть укомплектован паспортом по форме, установленной ремонтным предприятием, с указанием типоразмера молотка, года и месяца выпуска молотка из ремонта.

Гарантийный срок работы отремонтированного молотка устанавливается, исходя из коэффициента 0,7 от гарантийных. Срок гарантии нового молотка — 6 месяцев со дня ввода в эксплуатацию при наработке 300 часов.

ИНСТРУКЦИЯ ПО ВХОДНОМУ КОНТРОЛЮ У ПОТРЕБИТЕЛЯ

14.1. Общие положения.

14.1.1. Приемка и входной контроль молотков и запасных частей к ним по качеству и комплектности у потребителя производится в соответствии с требованиями «Инструкции о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству» утвержденной постановлением Госарбитража при Сов. Министров СССР от 25 апреля 1966 г. № 11-7 с дополнениями и изменениями, внесенными постановлениями № 81 от 29.12.73; № 98 от 24.11.74.

14.1.2. Приемка отбойных молотков и запасных частей к ним по качеству и комплектности производится, как правило, на предприятии при их получении.

14.1.3. По результатам приемки и входного контроля молотков и запасных частей к ним в день окончания должен быть составлен акт о фактическом качестве и комплектности полученной продукции.

14.2. Правила приемки молотков при входном контроле:

14.2.1. Проведение работ по расконсервации, разборке, сборке, смазке и опробованию производится в соответствии с требованиями, установленными в настоящем «Руководстве по эксплуатации».

14.2.2. При необходимости проведения проверки деталей молотка на соответствие конструкторским чертежам контроль производится на деталях и инструментом, которые имеют установившуюся температуру, одинаковую с температурой помещения, в котором проводятся измерения.

Особое внимание обращается на соответствие размеров:

- у ствола — диаметра центрального канала 32 мм;

- у ударника — наружных диаметров 32 и 24 мм;

- у буксы — внутреннего диаметра 24 мм.

14.2.3. Замеры и контроль качества производятся специалистами, имеющими квалификацию контролеров и соответствующее квалификационное удостоверение.

14.2.4. Проверка на соответствие размерам, установленным конструкторской документацией, производится контрольно-измерительными средствами для измерения величин, указанных в рабочих чертежах.

14.2.5. Инструменты, применяемые при проверке, должны иметь паспорта с указанием срока их очередной проверки в органах Госстандарта РФ.

14.2.6. Выборочная проверка — молотка на соответствие конструкторской документации с распространением результатов проверки на всю партию не допускается.

14.3. Типовые режимы испытаний:

- в процессе эксплуатации отбойных молотков необходимо проводить контроль характеристик шума и вибрации. При этом периодичность проводимых испытаний должна быть не реже 1 раза в 3 месяца эксплуатации молотка;

- контроль вибрационных параметров молотков необходимо проводить в соответствии с требованиями ГОСТ 16519-78 «Машины ручные. Методы измерения вибрационных параметров». В качестве измерительной аппаратуры может быть использован прибор ВШВ 003-М2;

- контроль шумовых характеристик молотков необходимо проводить в соответствии с требованиями ГОСТ 12.2.030-83 «Машины ручные. Шумовые характеристики». В качестве измерительной аппаратуры также может быть использован прибор ВШВ 003-М2;

- испытания проводятся при работе молотка по отбойке материала предусмотренного его технической характеристикой при этом контрольные точки для проведения измерений определяются в соответствии с вышеуказанными ГОСТами.

Таблица 6.

| Неисправности, внешние проявления и признаки | Описание подготовительных работ | Описание последовательности выполнения операций |

|---|---|---|

|

1. Молоток не работает. |

||

|

Заедание ударника и задиры ствола вследствие попадания посторонних предметов или отлетевших осколков от пики или ударника. |

Разобрать молоток. |

Удалить посторонние предметы, зачистить задиры, промыть детали и обдуть воздухом. Собрать молоток и приработать. |

|

Образование ржавчины или присыхание масла на деталях. |

Разобрать молоток. |

Удалить ржавчину, масло. Продуть воздухом, собрать молоток и приработать. |

|

Не поступает сжатый воздух. Очень низкое давление сжатого воздуха. |

Проверить давление сжатого воздуха. |

Продуть сжатым воздухом. Проверить исправность рукава и при необходимости заменить. |

|

Попал штыб или замерзла вода в каналах ствола или клапанной коробки. |

Разобрать молоток. |

Промыть и очистить от грязи, льда каналы ствола, звена и пускового устройства. Продуть воздухом. Собрать и приработать. |

| 2. Малое число ударов при слабом единичном ударе. | ||

|

Недостаточное давление сжатого воздуха. Рукав имеет недостаточное сечение и большую длину. |

Проверить давление воздуха. Длина резинового рукава от воздухопровода до молотка не должна быть более 10-12 м. |

|

|

Закупорился рукав из-за расслоения резины. |

Отсоединить рукав от сети и молотка. |

Вырезать негодную часть рукава или заменить рукав новым. |

|

Пережат рукав. Слишком обильная густая смазка. |

Отсоединить рукав от молотка. |

Освободить рукав. |

| 3. Большое число ударов при слабом единичном ударе. | ||

|

Неплотный прижим клапанного распределения к торцу ствола. |

Отсоединить молоток, снять стопорное кольцо, вынуть фиксатор. |

|

|

Забоины на сопрягающихся поверхностях ствола, седла клапана, крышки. |

Разобрать молоток. |

Удалить забоины. Промыть детали, обдуть сжатым воздухом. |

|

Попадание при сборке посторонних предметов между сопрягающимися поверхностями торца ствола и седла клапана, крышки. |

Разобрать молоток. |

Удалить посторонние предметы (грязь, песок, стружки и т.д.). Промыть детали, обдуть воздухом. Собрать молоток и приработать. |

| 4. Большое усилие на рукоятке для запуска и работы молотка. Молоток не останавливается. | ||

|

Попадание посторонних предметов между вентилем и промежуточным звеном (заштыбовка). |

Вывернуть ниппель, снять рукоятку. |

Промыть и отжать вентиль. Удалить посторонние предметы. |

| 5. Большой расход воздуха. | ||

|

Неплотное прилегание ниппеля и футорки. Пропуск сжатого воздуха в месте присоединения рукава и в рукаве. |

Плотно затянуть накидную гайку. Заделать поврежденное место в рукаве и золяционной лентой или методом вулканизации. Заменить рукав при значительном повреждении. Проверить и правильно соединить рукав. |

|